Der Aufbau

Der Aufbau besteht aus einem Stahlrahmen,

der mit Aluminium beplankt wird. Geplant ist eine Styrodur-Isolierung. Als

Metallflugzeugbauer kenne ich mich ein wenig mit Faserverbundwerkstoffen

aus, habe mich aber bewusst für Aluminium entschieden. Das hat mehrere

Gründe, bringt aber auch einige Probleme mit sich.

Das Hauptproblem liegt bei Stahl-Alu. Aluminium hat einen höheren

Wärmeausdehnungskoeffizienten als Stahl. Jetzt kann man rumrechnen aber um

die Sache mal grob zu überschlagen gehe ich von einer maximalen Verbundlänge

von 5m bei einem Temperaturhub von 100 Grad aus. Da ist man mit dem

Unterschied der Längenausdehnung bereits im Millimeterbereich. Diese

Längendifferenz führt zu Materialspannungen, Verformung und unter Umstanden

sogar Bruch. Trotzdem bekommt man das in den Griff wenn man folgendes

beachtet: Die Verbundlänge möglichst klein halten (keinen 5m Stahlprügel an

ein 5m Blech nieten).

Also das Blech in möglichst kleinen Teilen (Ist immer ein Kompromiss)

aufnieten und Klebefugen vorsehen,

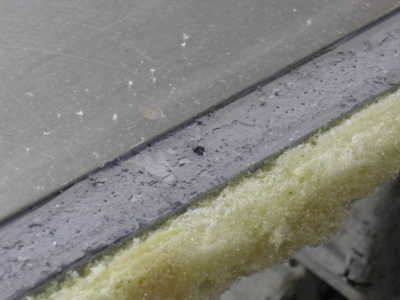

auch wegen der Kontaktkorrosion. Daher muss das Stahlgerüst unbedingt mit

Grundierung vorbehandelt werden. Da mir die Verzinkerei zu teuer war habe

ich die Hohlräume mit Flüssigzink ausgeschwenkt. Am besten wäre natürlich

die Bleche nur aufzukleben. Ich konnte mich jedoch nicht so richtig damit

anfreunden

(obwohl es Kleber gibt die das durchaus können) und habe mich zusätzlich für

Nieten entschieden. Natürlich darf man da keine

Gartenstuhl-Alugammel-Stahlstiftpopnieten verwenden. Auch wenn es teuer ist,

so richtig taugen nur hochfeste Voll-Va Zugnieten, die es leider nicht

dichtend gibt. Außerdem sind diese Dinger nur mit dem Druckluft-Setzer zu

ziehen. Kosten einiges, taugen aber auch. Leider konnte ich die nur am Rand

verwenden, wo sowieso noch Kantenleisten aufgeklebt werden. Bei den Nieten

auf den großen Flächen handelt es sich um solide Flugzeug-Senknieten, die

absolut dicht sind, jedoch mit dem pneumatischen Hammer und mit Kontereisen

geschlagen werden müssen. Nach dem Verbohren der Bleche sind diese unbedingt

wieder abnehmen und entgraten, da der Bohrspan, der Aluminium und Stahl

verbindet eine häufige Ursache für Kontaktkorrosion ist. Zusätzlich sind

alle Löcher mit Zinkchromat ausgepinselt worden. Ist zwar giftig und man

muss aufpassen, verhindert aber wirksam jede Korrosion. Eine weitere

wichtige Sache ist die Wahl der Alulegierung. Al99 taugt hier nichts. Es

muss ja nicht gleich Flugzeugaluminium sein aber es sollte sich gut

zerspanen lassen und Beständig sein. Ich habe AlMgSi genommen, die

Mehrinvestition zahlt sich aus. AlMg3 ist meiner Meinung nach noch

akzeptabel. Zum Abdichten und zusätzlichen verkleben ist Terostat MS 935 gut

geeignet.

Nicht zuletzt spricht ja auch einiges für diese Bauweise (natürlich nicht

alles):

» Bei kleinem Platzbedarf (Wandstärke) erreicht man

mit Stahl maximale Festigkeit und Steifigkeit

» Stahlkosten für meinen ganzen Rahmen unter €300,-

» Gesamtmaterialkosten für die leere Kabine mit

Boden unter €2000,- (und ich habe gutes 2mmm starkes Alu gekauft)

» Stahl lässt sich hervorragend schweißen

(Hochfestes Alu nicht und nur das hat eine höhere spez. Festigkeit)

» Ich bilde mir ein, dass die Konstruktion Vorteile

bei Unfällen hat

Ein Kollege hat sich mit seinem Unimog 404 überschlagen und der

Stahlkoffer war nur krumm und nicht zerbröselt.

» Gute Aluminiumlegierungen haben eine hohe spez.

Festigkeit (Hohe Festigkeit bei wenig Gewicht)

» Alu ist dauerhaft Korrosions- und UV-beständig

(zumindest die entsprechende Legierung)

» Man kann nicht mit Lötkolben und Taschenmesser

einbrechen

» Das Dach ist begehbar und belastbar (Riffelblech)

» Lackierung nicht unbedingt notwendig

» Verbindung zum Fahrzeug ist relativ einfach

» Riesenspaß beim Metallrumbasteln

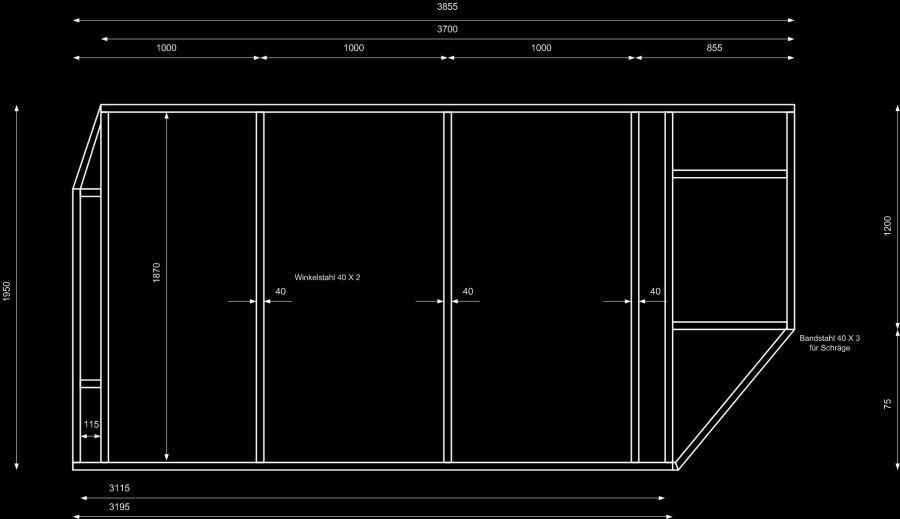

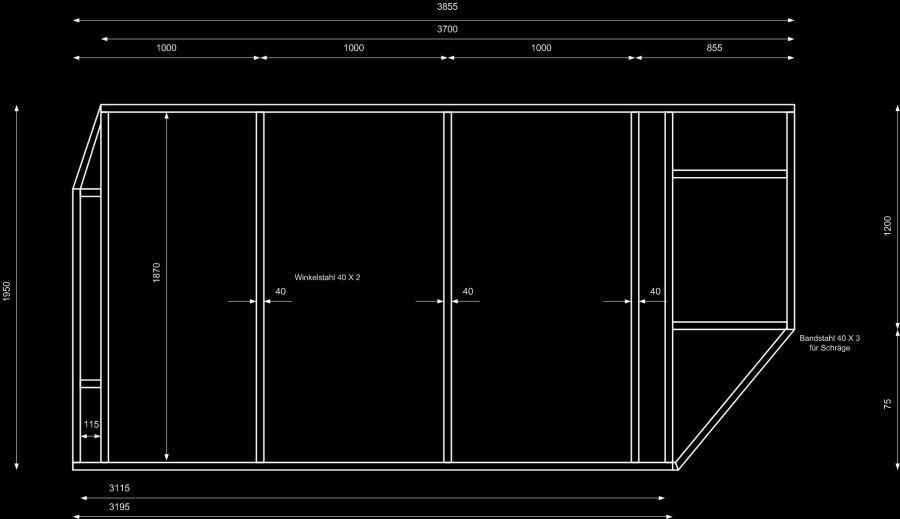

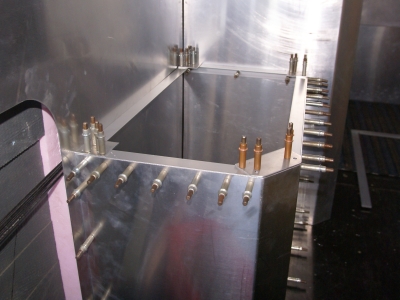

Das sind die Abmessungen des Stahlrahmens. Da ich keine große Helling habe, baute ich einzelne Segmente aus denen später wie aus dem Baukasten der große Aufbau entsteht. Baut man gleiche Teile jeweils übereinander (Seitenteile, Decke-Boden, Front-Heck) denn bekommt man den Käfig auch gerade hin. Beim schweißen nach Schema ist es wichtig ebenfalls symmetrisch vorgehen sonst verzieht er sich falsch (Denn verziehen tut er sich in jedem Fall). Diagonalmesslatten beweisen wie krumm alles wird. Beim beplanken stellten wir aber fest, dass der Rahmen wirklich ordentlich geworden ist.

|

Dieses Bild zeigt den Rahmen des Wohnaufbaus. Die 4 20er Schrauben in den Ecken sollten jede Art von Aufbau sicher befestigen. Auch die Versteifung der Ladefläche ist so garantiert. Der Grundrahmen des grundierten Stahlgerüstes besteht aus 40x40x2 Quadratrohr. Da das Teil einiges wiegt und der Platz zum Unterstellen des Unimog begrenzt ist, fuhren wir den Brocken von nun an immer mit herum. Hier erkennt man auch die Rostkrater, die beim Sandstrahlen übrig geblieben sind. Sieht irgendwie nach Schiff aus. |

|

Die endgültigen Ausmaße sind erreicht. Die Gesamthöhe beträgt 3,25m. Die innere Rahmenhöhe ist auf meine Körpergröße (1,83m) zugeschnitten. Das hält den Schwerpunkt so niedrig wie möglich. Um noch durch das Tor zu passen muss fortan die Luft aus den Hinterreifen gelassen werden. Zum Glück hat der Mog ja seine eigene Luft. Dafür habe ich eine Werkzeugdruckluftkupplung an einen roten Anhängeranschluss gebaut. Geht deutlich besser als der windige Reifenfüllschlauch von der Bundeswehr. |

|

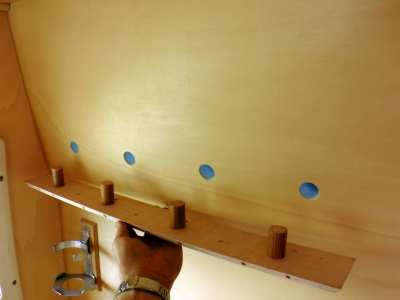

Auf diesem Bild erkennt man die Bleche, die später mal die Siebdruckplatten für den Boden aufnehmen sollen. Geplant sind 6 Felder unten und eine große Deckplatte oben. Jedes Mal kommt 9mm Siebdruck zum Einsatz. Das Zeug ist zwar schwer, aber auch richtig stabil, wasserfest und gammelt erst nach Jahren. So erhält man eine Solide Sandwichkonstruktion (Mit Holzleisten dazwischen) an der auch später Möbel befestigt werden können. Leider bekommen wir so auch einige Kältebrücken. Eine andere Lösung ist uns aber nicht eingefallen. Also Kondenswasser aufwischen und Filzpantoffeln mitnehmen. Es gibt aber eine hochwirksame Abstellmaßnahme gegen alle Nachteile von Kältebrücken: Heizung ausbauen bzw. abschalten. |

|

Die 9mm Platten bilden den Unterboden, der mit dem Stahlboden

verschraubt wird. Die Fugen werden mit Terostat-MS-Polymer abgedichtet. Die

angespaxten Holzleisten sind abgerichtet und behandelt. Sie sorgen für den

Verbund mit der durchgehenden Deckplatte, die Ebenfalls 9mm stark ist. Die

gesamte Unterseite haben wir dick mit Unterbodenschutz gestrichen

|

|

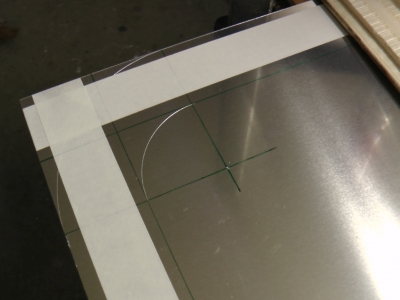

Die Decke besteht aus Aluminiumriffelblech. Alle größeren Platten, ob Holz oder Alu habe ich schon in den benötigten Maßen bestellt. Die Genauigkeit der Zuschnitte ist verblüffend und verlässlich. Das Bild zeigt mich beim Verbohren der Deckenbleche mit dem Stahlrahmen. Dabei konnte ich die Blechbauwerkzeuge, die ich noch vom Flugzeugbau hatte, wunderbar einsetzen. Nach dem Verbohren die Bleche wieder abnehmen, alles entgraten und die Löcher mit Zinkchromat (Achtung giftig) auspinseln. Dann Terostat MS 935 dazwischen und vernieten.. |

|

Wenn man mit so großen Werkstücken

hantiert, dann geht richtig was vorwärts. In dieser Bauphase um Weihnachten

2005 sah man immer deutlich den Fortschritt eines Bautages. Mit jedem Blech

wurde die Kiste innen dunkler. Das Hochwuchten der Bleche hatte ich mir

einfacher vorgestellt. Die Tafeln hatten zum Teil das Format 1500 x 2240 und

eine Stärke von 2mm. Einige Riffelbleche der Decke sogar die Stärke 4mm x

2,5mm (Die Warzen sind 4mm dick). So ein Moped ist wabbelig, scharfkantig

sperrig und sauschwer. Aber jedes Blech hatte irgendwann verloren und war

angeklebt und vernietet. Dazu konnte ich die Gesipa PH2 Druckluftsetzpistole

einsetzen, die ich zuvor supergünstig bei Ebay gewonnen hatte. Das Werkzeug

hatte einige Jahre Industrie hinter sich und wurde sicher immer am Schlauch

über den Werkstattboden gezogen. Aber das Teil ist nicht aus dem Baumarkt

und war nach Totalzerlegung, Reinigung und neuem Hydrauliköl wieder fit und

funktioniert seitdem einwandfrei. Ohne die Hilfe der PH2 hätte ich die Va-Popnieten mit einem 3mm Zugstift auch nicht setzen können. Selbst mit der

großen Zange ging das nur mit Würgen und gezerrten Fingersehnen. Und wie

sich das erst nach der 117. Niete angefühlt hätte. Nichts geht über

ordentliche Druckluftwerkzeuge. |

|

So halb offen kommt irgendwie Bühnenstimmung auf. Es ging aber auf Sylvester 2005/2006 zu und wir wollten die Kiste noch im alten Jahr zu kriegen. Mir war Stehhöhe wichtig und deshalb ist das Ding innen 1,85m hoch. Da habe ich noch 2cm Luft. Die Länge richtet sich nach dem Überhang hinten und beträgt 3,85m, die Breite 2,24m. Fertig beplankt mit doppeltem Boden und ohne Fenster und Einrichtung wiegt das Teil jetzt 415kg. Ich hoffte, dass der Unimog mit der täglich größeren Beladung hinten etwas tiefer kommen würde. Dazu habe ich auch immer abends nachgemessen. Leider ohne Ergebnis. Es war als ob er mich auslacht. Sorgen bereitet mir jetzt nur noch der hohe Schwerpunkt der Ladung. Der Fahrtest hat aber gezeigt, dass der Mog gut damit klarkommt. |

|

Jetzt sieht man schon was es mal werden soll; ein Eislaster. Es wirkt etwas wie das Lunar-Modul (die Mondlandefähre des Apollo-Space Programms) und erinnert überhaupt nicht an ein Wohnmobil. Mit den Proportionen sind wir zufrieden und trotz der vielen Arbeit froh alles selbst gebaut zu haben. So einen stabilen und günstigen Aufbau gibt es schließlich nicht zu kaufen. 2mm hochfestes Dural ist zwar stabil, jedoch nicht ganz so korrosionsbeständig. Bald werden wir sehen ob die Kiste wegblüht und weiß wird. Aber in den USA gibt es hervorragende, giftige und teure Polituren, die das wieder hinbekommen (Flugzeuggammelentferner). Also so bald wie möglich die Kantenleisten aufkleben, dann ist die Schachtel dicht. |

|

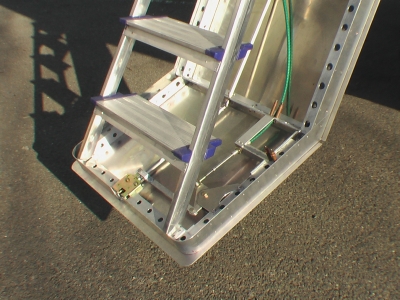

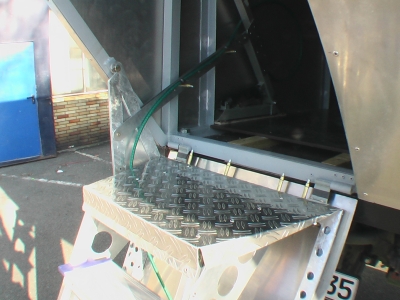

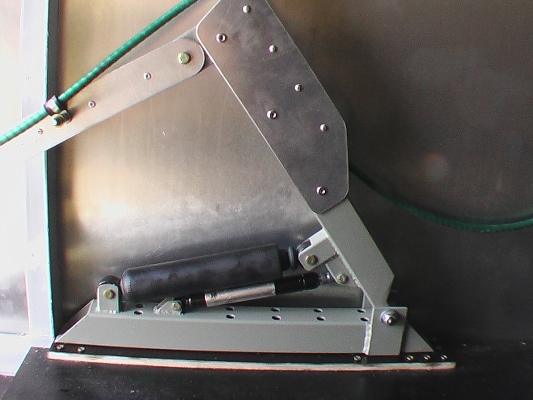

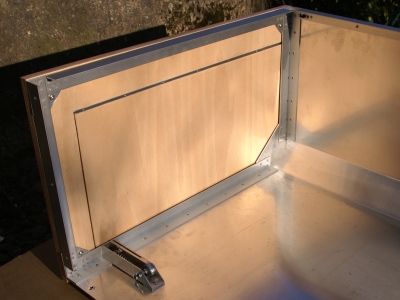

Als Elektroingenieur bastele ich besonders gerne an mechanischen Spielereien rum und konstruiere gerne auf der Werkbank und im Schraubstock. So ist dann auch mein Projekt "Ufoheckklappe" entstanden. Da beim Unimog alles erst in 1m Höhe beginnt reicht keine Drahtgitterstufe Marke Gardasee und eine Hinstelltreppe wollte ich nicht. Wenn man die nachts beim Pinkeln vergisst wird es tief. Außerdem ist die Nutzung der Heckschräge als Eingangsbereich durchaus sinnvoll. Der Platzbedarf für den Eingang wird so nicht von dem wertvollen Volumen mit voller Stehhöhe gedeckt. Auch auf schmalen Strassen oder Einfahrten ist der Einstieg hinten besser. Die Vergangenheit im Flugzeugbau erfordert eben auch eine entsprechende Tür. |

|

Leicht und stabil muss sie werden. Die Maße standen schnell fest und somit war auch klar, dass da einige große Kräfte auftreten werden. Die Klappe sollte schließlich ohne Bodenkontakt am Unimog einrasten. Seile fand ich extrem uncool und auch an den Verriegelungsmechanismus hatte ich Ansprüche. Die Tür wird auf jeden Fall mit einem Drehfallenschloss aus dem Fahrzeugbedarf zugehalten und geöffnet. Die Bedienung soll von außen etwa wie eine Autotür erfolgen. Im Inneren muss man das Teil auch verriegeln und aufmachen können. Die Lösung ist wie so oft aus der Luftfahrt, ein Push-Pull-Zug einer Trimmung mit Gelenkaugen. Über einen Drehhebel (selbstverständlich Kugel-gelagert mit doppelten Einnietkäfigen) lässt sich das Schloss bedienen. |

|

Wie gesagt, keine Verhedderseile die dann ungespannt im Inneren rumbaumeln. Die Klappe rastet nur auf der rechten Seite in einen 12er Bolzen ein, der an den Stahlrahmen geschweißt wurde. Hier bestätigt sich die Bauweise. So eine Krafteinleitung in eine verklebte Sandwichverbundplatte aus GFK und Schaum ist schwierig (aber natürlich auch machbar). Die Geometrie hinzubekommen erforderte mehrere Versuche aus Pappe mit Scharnieren aus Reißzwecken. Da ich keine geeigneten Scharniere für die echte Tür finden konnte baute ich eben welche aus 10er Passbolzen. Der Treppenrahmen besteht über dem "Knick" aus Stahl. Treppe und Riffelblechstufe sowie der untere Teil sind aus Alu. |

|

Die Bedienung der Tür von oben muss möglich sein. Das bedeutet ausfahren, einfahren, abschließen und entriegeln. Elektrisch ist das irgendwie dekadent und ich hatte auch keinen Bock wegen "Licht angelassen" im Käfig zu sitzen. Also alles mechanisch lösen, was sowieso am Meisten Spaß macht. Die Kräfte zum Einfahren der Treppe sind überraschend hoch. Ulli sollte in der Lage sein das hinzukriegen. Also wurden die Bedienkräfte auf Ulli-Newton angepasst und die Wege entsprechend verlängert. Später verschwindet der Hebel bis auf den Griff in der Wand und stört nicht weiter. |

|

Der Kraftverlauf beim Bewegen der Treppe hat natürlich ein Maximum in der waagrechten Stellung. Die Gasfeder (unterer Zylinder) berücksichtigt dies und "verkniet" jeweils in den Randpositionen. Der Öldämpfer (Ich glaube der ist von einem Mofa) verhindert ein schnelles herausfallen der Tür. Da auch hier ordentliche Kräfte auftreten ist der untere Teil aus Stahl. Alles andere geht auch aus Aluminium. Die Schweißbarkeit spielte hier auch eine große Rolle bei der Materialauswahl. Der Hebelträger ist nur in den Siebdruckboden gespaxt. |

|

Der Griff ist wohl von einem Skistock. Der kleine Verriegelungshebel oben ist wieder kugelgelagert. Nur so lässt sich das alles gut bewegen, da die Reibung im Zug fast stärker ist als die Rückstellfeder im Schloss. In der vorderen Stellung ist das Schloss zu und lässt sich auch von außen nicht mehr öffnen. Zum Öffnen der Tür und Ausfahren der Treppe muss man nur kurz an dem kleinen "Fahrradbremsgriff" ziehen uns alles geht von selbst. |

|

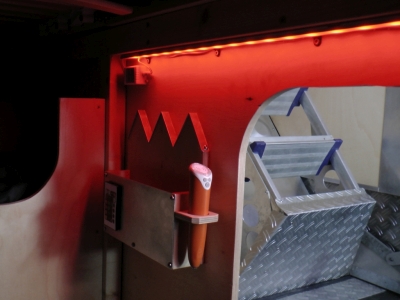

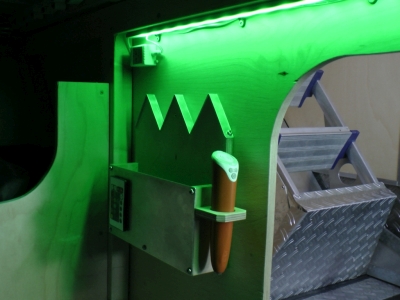

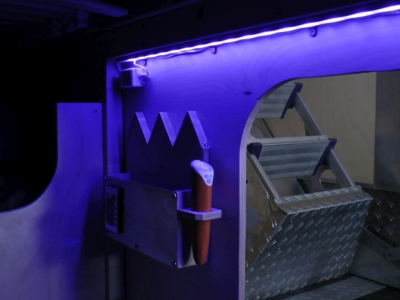

Deshalb heißt das Teil auch Ufotür.

Sollte das mal einer nachts von außen beobachten, könnten wirklich kleine

grüne Männchen herauskommen. Mit blauer Innenbeleuchtung und etwas

Diskonebel kommt unser Mog dann noch in die Zeitung. Wird Zeit, dass Fenster

reinkommen.

|

|

Die Ufotür ist fertig. Innen habe ich eine 50mm Styrodurplatte mit Körapurkleber eingeklebt. Das Zeug ist speziell für die Anfertigung von Schaum-Metall Verbundelementen. Es stinkt nicht, ist zweikomponentig, dauerelastisch und lässt sich hervorragend verarbeiten. Ulli und ich waren uns schnell einig, dass die Verkleidung der Isolierung im ganzen Fahrzeug aus Holz sein wird. Mit Yachtlack gestrichen erhält man sogar die viel diskutierte Dampfsperre. Die Abdeckung des Schlosses bauten wir aus einer Kunststoffschüssel und lackierten diese mit Felgensilber. Nach fast 2 Monaten Bauzeit (Feierabend und Wochenende) ist das Winterprojekt 2006 abgeschlossen und funktioniert. Die Leiter wollte ich erst auch selber bauen. Schnell stellte ich aber fest, viel leichter und stabiler hätte ich das auch nicht hinbekommen. Ganz zu schweigen von den eloxierten Trittstufen. |

|

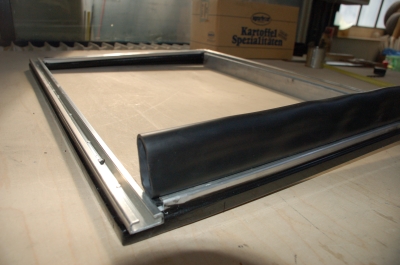

Der Durchstieg zum Wohnkoffer braucht eine Abdichtung zur Fahrerkabine, die unbedingt flexibel sein muss. Wir haben uns für ein Dichtungsprofil entschieden, wie es genau für diesen Zweck hergestellt wird. Da der Zugang in dem schmalen Spalt zwischen Aufbau und Führerhaus begrenzt ist, wollte ich eine Lochabdichtung die von außen ohne das Abheben des Koffers montiert und ausgewechselt werden kann. Dazu baute ich noch einen Hilfsrahmen für die Aluprofile der Dichtungen. Der Durchstieg selbst ist dort, wo vorher das Fenster hinter dem Beifahrersitz war. Die Festeröffnung wurde etwas vergrößert und ein zusätzlicher Rahmen eingeschweißt. |

|

Das Bild zeigt den fertigen Durchstieg. Auf den ersten Blick wirkt der etwas zu klein geraten. Dies geschah jedoch bewusst, da ich die Fahrerkabine nur so wenig wie möglich schwächen wollte. Außerdem ist der Wohnkoffer ein riesiger Schallkasten und dröhnt gewaltig während der Fahrt. Leise wird der Unimog auch mit einem kleinen Krabbelloch nicht aber wir wollten trotzdem alles mögliche dafür tun. Letztendlich musste ich auch immer an einen Satz aus Lothar Günther Buchheims Roman "Das Boot" denken: "Je öfter man durch ein Druckschott klettert, desto größer wird es. Wenn der Sitz entsprechend gedreht ist schlüpft man wirklich mit jedem Mal schneller durch und stolpert auch nicht über die Schalthebel. Der Durchstieg war das erste Loch im Kasten und ich konnte es aus Platzgründen nicht vollständig mit der Stichsäge ausschneiden. 70cm durch 2mm starkes Duraluminium mit einem Bügelsägeblatt von Hand zu sägen ist kein Spaß. Beim Aussägen der Löcher für die Fenster, was zum Glück wieder mit Stichsäge ging, musste Ulli das Sägeblatt stetig kühlen. Andernfalls verbrannte das Blatt immer binnen Sekunden (Säge abgeregelt). |

|

Der Rohbau des Koffers ist jetzt fertig. Ulli und ich mussten ihn gleich ausprobieren und haben zum Spaß Isomatten und Kissen eingepackt und sind in den Spessart gefahren um die erste Nacht im Unimog zu verbringen. Noch ist alles sehr geräumig und man hat richtig Platz. Ich denke das wird sich ändern, sobald die Isolierung und die Inneneinrichtung eingebaut sind. |

|

So, die Sommerpause in der Scheune ist vorbei und es geht munter weiter. Die ganzen Kleinigkeiten halten mehr auf als ich dachte. Zum Beispiel die Befestigung der Staukästen. Die Teile haben den kalten Krieg ganz gut überstanden und brauchen nur eine lokale Rostbehandlung. Kartoffelchips rausflexen, Blech draufbrutzeln, Umwandler dazwischen und alles dick mit Hammerite gestrichen. Wird gar nicht so übel und oberflächentechnisch auch akzeptabel, da die Kameraden sowieso den Rest ihres Daseins unter dem Fahrzeug fristen werden. Die kleinen Kästen am Heck wurden für zu klein und nutzlos befunden und im Schrott entsorgt. |

|

Früher waren die Staukästen mit großen Schrauben durch die 20mm Siebdruckplatte der Pritsche befestigt. Die gibt es ja nun nicht mehr und meiner 2 X 9mm Siebdruck-Sandwichkonstruktion traute ich die Belastung nicht zu. Zumindest nicht dynamisch auf einer richtigen isländischen Waschrettpiste. Zudem sollte man Bohrungen durch einen (noch) dichten Unterboden vermeiden. Also Stahlgestelle schweißen, die die Kräfte in den Rahmen der Pritsche einleiten. So ist auch der Koffer einfacher abzunehmen, weil der Kleinkram dran bleibt. Verzinken ist vielleicht nicht notwendig, war aber mit 10€ für alle Teile günstiger als der Anstrich mit Grundierung und Farbe. |

|

Innen geht es auch voran. Bei Ebay wurde ein weiteres Fenster ersteigert und durch die Decke kommt jetzt mehr Licht rein. Bei der Dachluke handelt es sich um eine Decksluke aus dem Yachtbedarf. Das Teil ist viel hochwertiger als die Seitzfenster und draufgestanden habe ich auch schon. Das Bearbeiten des Dachs mit der Stichsäge war eine richtige Wohltat. Ulli musste nicht mehr das Sägeblatt kühlen und im Vergleich ging es richtig fix. Man merkt deutlich den Unterschied zwischen ALMgSi1 und Weichriffel-Gammelschmieralu. Leider gibt es das Riffelblech nur in diesem Material. Auf dem Bild sieht man ebenfalls die Isolierung. Es handelt sich um 50mm Wallmate PU-Isolierschaum. So hoffe ich einige Kältebrücken noch loszuwerden. Immerhin ist die Isolierung auch an den Stellen mit den 40mm Stahlträgern noch 10mm dick. Die Ecken lassen sich wunderbar mit PU-Bauschaum ausschäumen. Das Gestückel mit den Platten nervt etwas. Auf der Holzbandsäge werden die Schnitte trotzdem gerade. Ulli und ich sind immer ganz blau von dem Sägestaub, den die Teile hinterlassen. Außerdem sieht man anhand der Platten ob der Aufbau des Ullimogs richtig gerade ist oder nicht. |

|

Zum Ankleben gibt es nur eins: Körapur 666. Die Pampe ist nicht nur "The number of the beast" (Wir waren beide in den 80ern jung) sondern die Nummer eins für solche Klebearbeiten. Wir verschaffen an einem guten Tag 8 kg. Dummerweise müssen wir an jeder Platte noch ein wenig Riffelstruktur runterschleifen, da sonst der Verbrauch noch weiter in die Höhe gehen würde. Die Initialhaftung ist auch nicht so toll aber wenn der Schmodder erstmal fest ist, dann bekommt man ihn nicht mehr runter. Die Aluminiumtafeln rauen wir dazu etwas auf. Das ist zwar im Flugzeugbau streng verboten, in diesem Fall aber notwendig und akzeptabel. |

|

Das Internet ist voll mit toller Freeware

und durch einen Link im Unimogforum bin ich auf ein Programm gestoßen, das

endlich alles das kann, was wir zu unserer Planung brauchen. Ich habe keine

CAD-Erfahrung und konnte binnen weniger Minuten rumzeichnen. Das

machte einen solchen Spaß, dass ich nicht aufhören konnte bis alles fertig

war. Somit steht dem virtuellen Rundgang durch unseren zukünftigen Mog

nichts mehr im Weg. |

|

|

|

|

|

Aber am Computer ist alles schnell geplant und gezeichnet. Die Wirklichkeit sieht anders aus. Man stößt immer auf mehr Hindernisse als die EDV-Planung vermuten lässt. So habe ich zum Beispiel die ganze Kleberei richtig unterschätzt. Da man eine vernünftige Klebung nur mit dem Zahnspachtel hinbekommt ist der Verbrauch an Körapur scheinbar endlos. Insgesamt sind wir jetzt bei 20kg Klebemasse (Leichtbau ade...). Das Bild zeigt mich beim Aufbringen des Klebstoffes auf die Pappelsperrholzverkleidung. Die Oberflächen der Isolierstoffplatten sind ungeschliffen zu uneben und müssen komplett nachgearbeitet werden. Die ausgeschäumten Zwischenräume sind zahllos und zuweilen gibt sich der Pu-Montageschaum widerspenstig. |

|

Zudem ist die Initialhaftung des Klebers nicht so toll und wenn die Platte aufgrund einer natürlichen Verformung, den kein Holz ist wirklich gerade, nicht genau passt, dann helfen nur Stützen, Keile und Gewichte. Wenn das Körapur aber mal hart ist (so nach 12 Stunden) dann hält es aber wie die Wucht. Man merkt deutlich den Grad der Abbindung, wenn man auf die Verbundfläche drückt. Bei hartem Kleber ist der Verbund bocksteif und gibt keinen Millimeter mehr nach. Auch der Klang der Sandwichplatte ist dann ganz anders. Aus lauter Übermut trampelte ich feste auf dem Dach herum. |

|

Der Blick aus dem vorerst ausgebauten Fenster. Die offenen Stellen der Isolierstoffplatten müssen noch versiegelt werden. Die erste Wahl ist da immer Unterbodenschutz aber die Lösungsmittel vertragen sich nicht mit dem Polyurethan. Also haben wir im Baumarkt Silikonstreichkunststoff gefunden. Der ist angeblich 100% wasserdicht. Zumindest sieht es so aus wie Unterbodenschutz. Das Bild zeigt den unbehandelten Zwischenraum. Später war dann kein blau mehr zu sehen. |

|

Das soll mal das Bett werden. Beim Anpassen der genau zugeschnittenen Platten stellt man fest, dass die Kabine doch nicht auf den Millimeter genau stimmt. Die Toleranz ist zwar klein, jedoch bemerkbar. Ich hatte gehofft, ohne Boden und Deckenleisten auszukommen. Aber selbst nach der eingehenden Nachbearbeitung passt der ganz Kram nur mit sichtbarem Spalt. Also müssen wir Wohl oder Übel die Schlitze ausspachteln. Glücklicherweise hat das Körapur exakt den Farbton von Pappelsperrholz. Ganz nebenbei habe ich mir lange überlegt ob Pappelgammel qualitativ ausreicht, da es durchaus hochwertigere Multiplexhölzer gibt. Das Gewicht hat jedoch letztendlich überzeugt. Alles andere ist viel zu schwer bei unserer Bauweise. |

|

Es wird wohnlich im Ullimog. Dummerweise

biegt sich das Dach aufgrund seines Eigengewichtes in der Mitte um 1cm durch.

Wenn die Sperrholzplatte dann mal dran ist, bleibt die Pfütze auf dem Dach.

Das ist zwar nicht weiter schlimm, stört aber beim Bremsen vor der Ampel.

Also haben wir während des Klebevorgangs eine Stütze in die Dachmitte

gekeilt und das Dach um 5mm nach außen gewölbt. Nach dem Aushärten passt

jetzt alles perfekt. Wer genau guckt, erkennt schon die drei Lampen, die mal

das Bett beleuchten sollen. Vor jeder Deckenverklebung muss nämlich die

ganze Elektrik schon vorgesehen werden. Schlitze klopfen ist in PU-Schaum

zum Glück einfach. Als Leuchtmittel kommen natürlich nur LEDs in Frage. Die

Teile aus dem Wohnmobilzubehör sind leider unverschämt teuer. Also haben wir

genau im Baumarkt geschaut. Dort gibt es einige Systeme mit 12V Betrieb

obwohl die meisten LED-Lampen direkt 230V haben möchten. Also hat sich das

Suchen doch gelohnt und der Umbau der Kabelbäume ist schnell gemacht. Sieht

alles aus wie auf einer richtigen Baustelle: Dreckiger Boden, viel Staub,

Scheinwerferbeleuchtung, frieren, aus jedem Loch hängt ein Kabel. Da fehlt

nur das Bier und die Bildzeitung.

|

|

Das ist leider vorerst das beste Bild, dass es bisher von der fertigen Wandverkleidung gibt. Da ist ja beinahe die CAD-Zeichnung von oben besser. Ich hatte aber nur die Videokamera dabei und mehr Weitwinkel geht da nicht. Um den Zwischenraum der Dachluke dicht zu machen tat es ein einfacher Umleimer für Küchenarbeitsplatten. Die zum Glück kleinen Fugen sind auf dem Bild schon mit Holzfugenmasse verschlossen. Ich wollte erst Körapur dafür nehmen, aber mit der Fugenmasse aus der Kartusche geht das viel einfacher und sauberer. Der Baustellencharakter ist ganz verschwunden. Jetzt sieht es aus wie nach dem Tapezieren und vor dem Einzug. |

|

|

Die Inneneinrichtung nimmt Formen an. Wir wollten ja beide ein richtiges, echtes Bett mit Lattenrost, echter schwerer Hausmatratze und separatem Abteil. Das resultiert in der nun entstehenden Raumaufteilung. Das große Loch oben ist der Einstieg in die Schlafkoje. So kann man vom Regen hereinkommen, den Rucksack runter nehmen, sich auf die Bettkante hocken, die Wanderstiefel ausziehen und gleich schlafen gehen. Aber wie wollen wir liegen? Wir diskutierten eine ganze Weile wegen der Ausrichtung des Kopfendes. Irgendwie hatte ich mich darauf verbissen, das Kopfende in die Fahrzeugmitte zu legen. Ulli war da nicht einverstanden und wir stritten jedes Mal über den Zeichnungen. Als der Tag kam, an dem der Lattenrost rein musste, gab ich schließlich nach und schraubte alles zu. Als ich mich dann auf das Bett legte, leuchtete mir ein, dass Ulli recht hatte. So kann man durch das ganze Fahrzeug schauen und liegt mit dem Kopf in der ruhigen Ecke. Das Fenster passt besser und selbst das Ein- und Aussteigen ist irgendwie einfacher. Ob wohl der Klügere immer nach gibt? |

|

|

Ja was ist denn das? Braucht man das? Hast Du zu viel Zeit und hätte man das nicht einfacher haben können? Das ist ein Periskop, das braucht man nicht und ich habe höchstens zu viele Ideen und ferngesteuerte Webcams auf dem Dach mit Laptop sind irgendwie uncool. Jedenfalls kommt so etwas nach zwei Wochen Feierabendbastelei heraus. Eigentlich habe ich nur die Führung, die Aufnahme, den Fahrmechanismus und den Einbau ins Fahrzeug selber gemacht. Die Optik stammt aus einem Kampfpanzer Jaguar und ist schon lange ausgemustert. Ich kaufe öfters bei Ebay alten Militärschrott und der Brocken ist eben aus meiner Sammlung. Mich freut es dann immer wenn ich für 50 Euro Kram ersteigert habe, für den der Steuerzahler 1976 noch 50000 Mark bezahlen musste. Das Gerät verfügt über einen Entfernungsmesser und über eine Kurbel für den Blick in jede Richtung. Da in Panzern Gewicht eine untergeordnete Rolle spielt, ist es ziemlich schwer. Gewogen hab ich es nicht, aber in Sachen Leichtbau hat es eher vernichtendes Potenzial. Nebenan im Schlafzimmer härtet gerade der Montagekleber aus, mit dem ich die Leuchten an der Decke befestigt habe. Die senkrechte Leiste drückt die Lichter an die Decke. |

|

|

Dieses Bild zeigt den ausgefahrenen

Zustand des Periskopes. Die obere Optik befindet sich jetzt etwa 20cm über

dem Ullimogdach. Aufgrund des kleinen Sehwinkels wird das Bild in keinem

Fall mehr durch die Kofferkanten gestört. Der Schlitten, in dem das Periskop

befestigt ist, läuft in Aluminiumschienen. Zufällig habe ich die passenden

Profile gefunden die genau zueinander passten. Mit viel Molykotefett zur

Schmierung bewegt er sich wie das Sehrohr in einem U-boot. Die Gasfeder

hilft beim Ausfahren und drückt mit etwas Kraftüberschuss das Teil nach

oben. Also muss der Hebel, der in der unteren Position verkniet, das Ding

nur wieder einfahren. Der wichtigste Auslegungsparameter waren wieder

mal die "Ulli-Newton". Macht richtig Spaß die ahnungslosen Leute zu beobachten, die auf der Strasse vorbeilaufen. Zum Spannen habe ich den Aufwand jedoch nicht getrieben. Dazu habe ich keine Lust. Ich stelle mit die Anwendung eher folgendermaßen vor: In Island bei Sauwetter aufwachen. Kurz einen Rundblick machen, feststellen dass es überall regnet und wieder ins Bett kriechen ohne jemals die Tür geöffnet zu haben. |

|

|

Und wieder werden Perlen vor die Säue geschmissen. Das Tischgestell hätte ich auch aus T-förmig geschweißten Stahlquadratrohren machen können. Ich will aber keinen Stahl im Innenraum (hat mehr gestalterische Gründe) und außerdem muss ich das zusätzliche Gewicht des Periskops durch übertriebenen Leichtbau in anderen Bereichen wieder reinholen. Keine Ahnung was er nun wiegt oder wie hoch die Gewichtsersparnis im Vergleich zu einer Stahlkonstruktion ausgefallen ist. Jedenfalls reicht es nicht für das Periskop und ist vermutlich mit der Pfütze vergleichbar, die sich bei Regen immer im Reserverad bildet. Ach ja, schön geworden ist er natürlich. |

|

Und weil wir es uns dank

LKW-Überkapazität gewichtsmäßig leisten können, bekommt unser Tisch auch

eine schöne 20mm Multiplexplatte in Buche. Ich glaube die wiegt mehrere

Kilo. Nebenan entsteht aus 3mm Duralwinkeln das Gas-Wasser-Sch.....-Versorgungsmodul. Um den Leichtbauansprüchen gerecht zu werden, ist der Kofferboden immer als tragende Struktur betrachtet. Trotz der eingehenden CAD-Planung war die Anordnung etwas ungünstig und eng geraten. Da musste der Tisch dann noch etwas weichen, um Platz zu schaffen. Übrig bleibt also nur ein kleiner, gemütlicher "Bistro-Tisch". Unten rechts ist die Batterie-Halterung zu sehen.

|

|

Im hinteren linken Eck haben wir einen

Spalt lassen müssen. So kommt man noch an die Befestigungsschraube für den

Koffer und bei dieser Gelegenheit ist auch ein guter Platz für den Kamin und

die Frischluft der Heizung entstanden. Der Rahmen ist auf die Größe des

vorgesehenen Frischwassertanks abgestimmt und soll sämtliche nötigen

technischen Einrichtungen wie Elektrik, Wasser- und Gasversorgung mit allen

Verbrauchern enthalten.

|

|

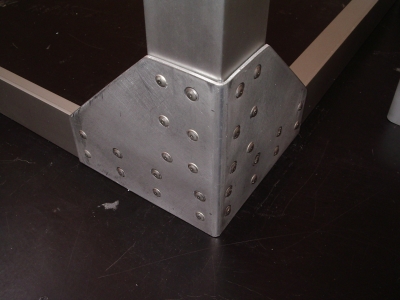

Das ganze muss zunftgerecht mit Flugzeugnieten zusammengenagelt werden. Selbstverständlich mit angemessener Krafteinleitung und Knotenblechen. Manche Luftfrachtcontainer haben auch solche Ecken. Schade, dass die Kanten später mal hinter der Verkleidung verschwinden werden. |

|

Der Frischwassertank fasst 120l und ist wegen des Schwerpunktes flach und am Boden liegend und vorne angebracht. Die zwei 115Ah Calcium-Nassbatterien sollen mal die Energie für den Koffer liefern. Es wird sich zeigen ob wir die Kapazitäten der Versorgungseinheit richtig geplant haben. Dazu kommt noch eine 11kg Gasflasche. Mal schauen was zuerst leer wird. Noch kann man durch das Kaminloch schön rausschauen. |

|

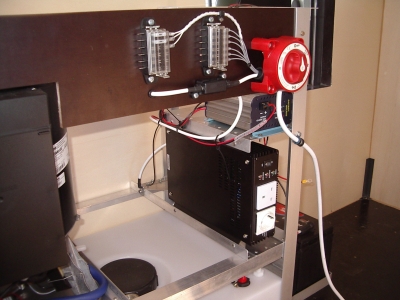

Irgendwie sieht das aus wie eine Life-Support-Unit aus einer Apollo-Kapsel. Auf dem ersten Hilfsrahmen ist die Therme angebracht. Es handelt sich um eine Truma C4002, die mit einem Heißluftgebläse den Innenraum heizt und gleichzeitig 12l warmes Wasser liefern kann. Ich habe so etwas noch nie vorher gesehen und bin einigermaßen begeistert von dem Ding. Da ist eine komplette elektronische Regelung dabei und ein Frostschutzventil, dass unter 4°Celsius den Boiler entleert. Sinnigerweise ist der Kessel über dem Frischwassertank angeordnet und das Wasser kann zurück in den Tank laufen. Der Gasbrenner befindet sich unten und ich hatte einige Bedenken wegen dem geringen Abstand zu dem PVC-Tank. Also kommt noch ein Hitzeschild (Also doch Apollo?) aus Aluminium dazwischen, an das auch die Druckwasserpumpe von unten angeschraubt wird. |

|

Endlich ist die Elektrik dran. Aus dem Flugzeugprojekt kann ich meine ganzen Werkzeuge und die ganze Kabeltechnik verwenden. Alle elektrischen Leitungen sind nach Luftfahrtstandard PTFE isoliert. Die Stecker sind ordentlich verpresst und gammelige Quetschverbinder sucht man vergebens. So was muss ich auch loswerden, da jede der Presszangen einen Haufen Geld gekostet hat und sich für die wenigen Basteleien nicht wirklich rentieren. Jedenfalls ist auf dem Bild der Hauptschalter zu sehen, der die Batterie vom Netz trennt. Darunter befindet sich das Batterieladegerät, welches aus 24V die 13,8V Ladespannung der zwei parallel geschalteten Versorgungsbatterien generiert. Als Fahrzeugelektroniker habe ich mir noch eine kleine Schaltung ausgedacht, die den Lader aktiviert, wenn die Lichtmaschine Strom liefert und die Starterbatterie "voll" ist. |

|

Für die Kofferversorgung gibt es am Unimog bereits eine Buchse für einen Natostecker. Also ist im Fahrzeugkabelbaum schon alles vorhanden. In den Wartungshandbüchern gibt es, wie sich das gehört, einen passenden Stromlaufplan. Demnach handelt es sich um einen Bordspannungsanschluss, der mit Trennrelais und Sicherung versehen ist. Das ist genau was wir brauchen und deshalb wird der auch verwendet. Eine kleine Bewegungsschlaufe sollte die Bewegungen des Koffers abkönnen. Dank der oben erwähnten Schaltung muss auch keine Leitung für die D+ Klemme der Lichtmaschine eingezogen werden. |

|

|

Die Installation ist fertig. Alles funktioniert soweit und auch die Gasleitung liegt. Die Gasleitung aus Stahl lässt sich nur mit einer Biegemaschine ordentlich in Form bringen. Das klappt aber erstaunlich gut und ist einfacher als die weichen Aluleitungen aus dem Flugzeugbau. Wie die Schneidringe allerdings gasdicht werden ist mir ein Rätsel. Überraschenderweise ging das auf Anhieb. Später verschwindet das alles hinter einer Aluverkleidung. |

|

|

Der Hebel für die Tür ist verkleidet. Das war eine irre Fummelei und ich würde das das nächste Mal anders machen. Immerhin funzt der Klapperatismus jetzt und die Sache ist erledigt. Die Islandpremiere steht nämlich bevor und eigentlich ist keine Zeit für solche Spielereien. |

|

|

Der Blick nach hinten. Dummerweise kann

man an die dünnen Sandwichwände nichts anschrauben. Wir müssen uns also noch

Lösungen für die geplanten Staufächer und Kleiderhaken ausdenken. Ein unangenehme Eigenschaft der Alu-Stahl-Bauweise des Koffers macht sich bemerkbar. Wenn die Sonne außen draufknallt, wölben sich die Verbundflächen aufgrund der unterschiedlichen Wärmedehnung von Stahl und Alu. Dabei entstehen Spalten von mehreren Millimetern zwischen Sandwichwand und Einrichtung. Glücklicherweise habe ich die Inneneinrichtung nicht mit den Wänden verbunden. Alle Einrichtungsteile sind nämlich nur an den Siebdruckboden geschraubt und können sich für die Wärmeausdehnung bewegen. Eine kleine Bemerkung noch am Rande: Auch jedes GFK-Sandwich oder Alu-Sandwich wölbt sich durch die Gegend, solange die Außen- und Innenlage unterschiedliche Temperaturen haben. Oft fällt das jedoch keinem auf, weil man es nur schwer sieht oder die Inneneinrichtung alles zusammenhält. Wer das nicht glaubt, der lege mal einen langen Richtscheit an einen Wohnwagen, der in der Sonne steht. |

|

|

Und weiter geht es mit der

Verkleidung des Versorgungsmoduls. Alubleche schneiden, kanten, bohren,

biegen und entgraten. Die Oberfläche werde ich nicht polieren. Alu sieht ein

wenig angeranzt richtig gut aus und schließlich ist eines sicher: Beim

Gebrauch kommen wahrscheinlich mehr Kratzer rein als raus. Bis der ganze

Mist richtig passt ist zigmal hinaus tragen und rein tragen angesagt. Die

Lust schwindet und wird durch Durchhaltevermögen ersetzt. Unter Zeitdruck

die Einrichtung noch hinzukriegen macht nicht so viel Spaß. Aber was soll

man machen wenn man das Schiff nach Island schon tuten hört.

Glücklicherweise passen die Edelstahlschrauben genau in die trichterförmigen Einzüge, die ich mit dem Presswerkzeug aus dem Flugzeugbau mache. Das Bild zeigt mich beim temporären Befestigen des Küchenschrankes mit Heftnadeln. Türen bekommt die Küche nicht, weil ich keine Klappen in den engen Raum stehen haben will und keine Zeit mehr habe Schlösser zu bauen. Und kaufen ist nicht, denn die Plastikteile aus dem Wohnmobilbedarf sind etwas windig und brechen ab. Ich glaube nach unserem letzten Islandtrip war nach 2 Monaten nur noch ein Schnappschloss intakt (das vor dem Schrank mit dem Lebertran..). Die zehn übrigen der Westfalia-Einrichtung hatte es zerlegt. |

|

|

Da wird dann alles angeschraubt. Das Anbringen der Einnietmuttern ist zeitintensiv ohne Ende. Die Zwölf-Stundenschichten purzeln nur so dahin. Ich nenne das Zwölfstundenschicht, denn vor Mitternacht komme ich nie aus der Werkstatt raus. Zum Glück hat der Mog sein eigenes Licht mit LED-Leuchten, die alle zusammen nur knapp 1 Ampere brauchen. Da darf man sogar das Licht brennen lassen. Das Bild zeigt unseren Zweiflammenherd mit dem Gasanschluss. Vorne rechts im Bild ist der Pumpenhauptschalter zu sehen, der die Druckwasserpumpe deaktiviert. Der Testbetrieb hat allerdings gezeigt, das so ein gesonderter Schalter, der überall empfohlen wird, jedoch nicht unbedingt nötig ist. Die Pumpe springt bei Druckverlust durch das Öffnen des Wasserhahns automatisch an und schaltet nach schließen wieder ab. Den Druck hält das System tagelang. |

|

|

Installationsarbeiten an der Gas- und Wasseranlage. Die Gasflasche muss sich ja in einem separaten Behälter oder Schrank befinden. Ein 1mm Blech trennt den Küchenschrank in Staufach und Flaschenfach. Im Verbund ist die Möbelbauweise in Alu gar nicht so schlecht. Der Bau ist zwar irre zeitintensiv, wird dafür im Vergleich zu Multiplexholz sehr leicht. Ich habe die Sache mal überschlägig berechnet und herausgefunden, dass ich so über 35kg gespart habe. Das gilt nur für die Küchenecke. Rechts guckt nur der Hauptschalter aus der Wartungsklappe heraus. So hatte ich mir das gedacht. Die Abteilung der Staufächer habe ich dann doch in Multiplex gebaut. Das ging in dem Fall schneller und ich hatte das Material sowieso übrig. So langsam geht auch das viele Material ins Geld und wieder Alu bestellen ist zeitlich nicht mehr drin. Tschüss Leichtbau........ |

|

|

So, Küche fertig und alles geht. Wasser rein und ab geht es. Als ich das probierte spritzte die Brühe in alle Richtungen und eine große Pfütze bildete sich mitten in dem neuen Wohnzimmer. ....Wassereinbruch Mittschiffs bei Kombüse. ......Ich Fastnachtsfürst hatte ein Fitting unter der Mischbatterie nicht richtig angezogen und somit alles eingesaut. Also das Blech mit seinen tausend Schrauben wieder runternudeln (wie habe ich nur die vielen Einnietmuttern da eingenietet?) und den Wassereinbruch gestoppt. Das Holz der Einrichtung, der Wände und der Arbeitsplatte ist mit dem Hydro-Acryl-Ultralack bestens geschützt. Das Zeug ist teuer aber gut, wie so oft. Die Küche hat im Bereich der Spüle noch eine Alu-Wandverkleidung bekommen. Ich hoffe das Plastikfenster ist von den Kocherflammen weit genug weg. Die Fuge zwischen Arbeitsplatte und Wand schließt eine normale Dichtleiste aus dem Baumarkt. Bei den zwei runden Düsen unten handelt es sich um den Heißluftaustritt der Heizung, die nebenbei richtig Dampf hat. Ich glaube im Notfall bekommen wir auch Saunatemperaturen hin. Die Holzverkleidung liefert die Atmosphäre und die kalte Dusche ist auch vorhanden. Ob da die 11kg Gas ausreichen? |

|

|

Die Spüle-Kocher-Kombination aus einer anderen Perspektive. Die Bohrung im Eck des Edelstahlbeckens hat nicht gepasst. Alle Wasserhähne oder Mischer mit Duschschlauch aus dem Wohnmobilbedarf passen nicht in die Küchenkombinationen. Edelstahl lässt sich besch... bohren und nur schlecht schneiden. Zum Glück geht feilen ganz gut und so wurde das Loch auf die erforderliche Größe aufgeschranzt. Ich möchte damit nur auf die unzähligen kleinen Zeitfresser aufmerksam machen, die besonders beim Endspurt richtig nerven. Davon gibt es immer genug und auch die genaueste CAD-Planung gibt nicht alles auf Anhieb her. Das einzige was hilft ist eine gesunde Kompromissbereitschaft, die komischerweise gegen Bauende anders ausfällt als zu Baubeginn. |

|

|

Der Batteriecomputer sollte von der Sitzecke aus einsehbar sein und auch der Beifahrer muss in der Lage sein mal den Ladestrom abzulesen. Der Frischwassereinfüllstutzen ist so angebracht, dass man ohne in den Wohnaufbau klettern zu müssen Wasser bunkern kann. Dazwischen war noch Platz für die Heizungssteuerung. Jetzt muss nur noch eine Möglichkeit her den Durchgang abzudichten. Da ist mir noch nichts vernünftiges eingefallen und momentan denke ich in Richtung PP-Schaum oder ähnliches. Vielleicht geht auch was aus Holz oder Alu. Mal sehen ob ich noch vor dem großen Urlaub morgens aufwache und die Lösung habe. |

|

|

Ulli wollte unbedingt ein Stativ für ihre geplanten Wasserfall-Langbelichtungs-Aufnahmen. Das haben wir dann zusammen ausgesucht und ich bekam kurz darauf die Aufgabe einen Befestigungsmechanismus zu bauen, mit dem Frau das Teil einfach und möglichst von außen verstauen kann. Die Schräge bot sich an, da man da weder stehen kann, noch vernünftig einen Schrank hinbekommt. |

|

|

Das Bett sieht schon richtig gemütlich

aus. Wir haben extra Bettwäsche gekauft aber als Matratze musste das

versiffte Ekelteil herhalten auf dem sonst immer die Gäste geschlafen haben.........Das ist natürlich nur Spaß und ich kann versichern, dass bei uns noch kein

Gast an Hepatitis erkrankt ist und auch sonst alles nach Bergfrühling

duftet....;-)

Durch das Fenster verläuft eine ehemals unsichtbare Stosskante der aufgeklebten Pappelsperrholzplatten. In dem trockenen und heißen April 2007 stand das Auto immer in der Sonne und die Luftfeuchtigkeit im inneren war zu niedrig. Ein weiterer Nachteil von Holz ist eben die Längendehnung mit der Feuchte. Zum Glück ist der Spalt nach der letzten Regenwoche wieder etwas zusammengegangen. |

|

|

Die Sitzecke ist dann doch ein wenig einladender geworden als ich befürchtet hatte. Leider finden hier bequem nur zwei oder drei Personen Platz. Die Sitzbänke bestehen aus Alu und fungieren natürlich und wie sich das gehört als Staufach, bzw. Batteriefach. Leider fand ich auch hier keine vernünftigen Schnappschlösser. Die einzigen, die ich für tauglich hielt kosteten €55,- das Stück. Also kann ich mich auch mal einen Tag in die Werkstatt stellen und die Teile selber bauen. Das hält leider im Endspurt etwas auf und kostet Nerven. Dafür wird man aber durch ein sauberes "klack" entschädigt. |

|

|

Die letzte große Baustelle, der Abwassertank. Ulli und ich diskutierten öfters über die benötigte Größe. In der passenden Form für die Montage unter dem Rahmen am Heck kamen nur zwei in Frage. Entweder 40l oder 80l. Eigentlich reicht der kleine dachte ich, da nur das Spülwasser rein läuft. Ulli wollte aber unbedingt 80l und schließlich passte der ja auch und schränkte weder die Bodenfreiheit noch den hinteren Böschungswinkel ein. Die Halterahmen baute ich aus Flachstahl, der hinterher verzinkt wurde. Eine kleine Dummheit ist mir noch bei der Positionierung des Ablasshahns passiert. Dieser hängt zwar noch etwas höher als das Differentialgehäuse, ist aber seitlich versetzt und in seiner Flucht wiederum tiefer als das Achsrohr. Also wenn mir ein Felsbrocken das Ding abreißt, stelle ich mir vor was aus dem VW-Bus in dieser Höhe rausgerissen wäre. |

|

|

Die Lösung für den verschließbaren Durchgang ist uns vor unserer Islandtour 2007 leider nicht mehr eingefallen. Tatsächlich empfanden wir das Loch als störend. Da zog es immer kalt herein und Lust auf Nierengurte beim Mittagessen hatte keiner. Ein herausnehmbarer Deckel oder Schaumstopfen schied aus, da ich wenigstens ein kleines Einbruchhindernis schaffen wollte. Außerdem fliegt so ein Brocken dann ständig durch die Gegend, liegt rum oder wird vergessen oder verloren. Im Baumarkt eine Sperrholzplatte kaufen und mit zwei Schrankscharnieren und einem Vorhängeschloss an die Rückwand spaxen kommt auch nicht in Frage. Schließlich soll das Basteln Spaß machen und warum habe ich wohl das schöne Metallflugzeugbau-Werkzeug im Keller liegen. Zuerst baute ich einen Aluminiumrahmen, der das Loch einfasst und von innen als Blende erscheint. |

|

|

Die Ecken schloss ich mit kleinen Knotenblechen. Ich finde das schöner und sauberer als eine verschliffene Schweißnaht. In Alu kommt das nie so schön hin, obwohl es sich bei dem Rahmen ausnahmsweise mal um ein weiches und gut schweißbares Material handelt. Wie im Flugzeugbau üblich verwendete ich als Scharnier ein Klavierband aus Dural, welches sich über die ganze Länge der Klappe erstreckt. Das macht die Notwendigkeit von Anschlagpunkten für Scharniere überflüssig und spart somit Gewicht. Das Bild zeigt die temporäre Montage mit Heftnadeln bei der Ausrichtung vor dem Vernieten. |

|

|

Hier ist die Klappe schon eingebaut. Letztendlich handelt es sich um eine Aluminiumsandwichkonstruktion, wobei wenigstens der Deckel Kältebrückenfrei ausgeführt ist. Das liegt aber mehr an der einfachen und leichten Bauausführung. Die Dichtung macht ein umlaufendes Moosgummiband und ein Gummi auf der Stirnseite. Am unteren Ende befinden sich die Magnete, die den Deckel in der aufgeklappten Position halten sollen. Der kleine Alugriff zum Öffnen und Verriegeln steht derzeit noch ein wenig vor. Wir planen ein schmales Rückenkissen, welches mit Klettbändern befestigt wird. |

|

|

So sieht das ganze dann aufgeklappt aus. Die Haltemagnete sind sehr kräftig und ich hoffe, dass auch wackelige schaukelige Geländefahrten nicht zum herabfallen der Tür führen. Diese hat nämlich ein Schnappschloss würde von selbst schließen. Dazu gibt es keine gewaltfreie Möglichkeit den Durchgang von der Fahrerhausseite zu öffnen. Dann bleibt nur der Gang um das Fahrzeug herum und der Einstieg über die Tür. Das wollten wir aber so haben. |

|

Die Hebelage hat eigentlich nie richtig so funktioniert, wie ich mir das vorgestellt habe. Die war etwas windig und nicht schön konstruiert. Dazu hat sie eine Menge Platz weg genommen und gebraucht wurde sie selten. Also gehört die ganze Ecke im Mog richtig überarbeitet. Zuerst baute ich eine neue Aufnahme für die Gasfeder und den Dämpfer. Mit ausreichend Zeit und dem ständigen Zugang zu dem Ullimog vor dem Haus ließ sich der Kraftverlauf perfekt auf die Tür auslegen. Dabei ist die Arbeit, die so ein Teil über den ganzen Hub zu verrichten vermag, ebenso wichtig wie die Kraft. Die Auslegung hat schon eine Weile gedauert und auch die 1000N Feder ist nicht sehr handlich. Jetzt verkniet das Ganze aber so gut, dass die Tür mit zwei Fingern zu bewegen ist. Den Haupthebel verwendete ich gekürzt weiter. Das große Loch habe ich mit Styrodur beklebt und mit einem Blech das Sandwich wieder hergestellt. So entsteht eine Menge nutzbarer Raum, den wir brauchen werden. Ganze zwei Kilo Körapur hat der Spaß verschlungen. Den Abschluss macht eine Riffelblechtafel. |

|

Im Hintergrund war die neue Staukiste ja schon auf dem Bild oben zu sehen. Die bekommt das gleiche Design mit den gekanteten Ecken. Außerdem wird sie auch so eine Art Schemel, den wir immer vermisst haben, wenn wir mit schweren Schuhen in den Ullimog kletterten. Auch eine Möglichkeit die Jacken aufzuhängen fehlt noch. Der Platz dafür ist nun geschaffen und das gute Flugzeugbau-Werkzeug verwende ich doch so gerne. Mit den Heftnadeln hält die Box schon mal zusammen. |

|

Die Geschichte mit dem Push-Pull-Zug funktionierte zwar, war aber eigentlich unnötig. Bei geschlossener Tür kommt man nämlich auch so heran. Selbst das Verriegeln geht so viel besser. Das hat sich im Einsatz so herausgestellt. Herrlich diese schönen, kleinen feinmechanischen Spielereien, da kann einem echt das Herz auf gehen. Ja, ja Eigenlob stinkt..... |

|

|

So wollte ich die Ecke eigentlich schon immer nutzen. Der Ullimog hat nun endlich keinen toten Winkel mehr. Unsere Wand ist sinnigerweise zu leicht verkleidet um einfach Möbel daran zu befestigen. Viele Kabinenbauer machen das anders und laden sich unnötigerweise Gewicht auf um hinterher ein wenig flexibel zu sein. Im Hausbau hat do auch nicht jede Wand Fundamentstärke, oder? In die Wand kommt eine Hartholzleiste, in die Stockschrauben zur Möbelbefestigung gedreht wurden. Die Leiste selbst ist mit kleinen Aluwinkeln an der Außenhaut befestigt. Alles wurde dichtend ausgeschäumt und mittels einer Alublende das Sandwich lokal wieder hergestellt. Im Bild ist dieser Haltepunkt allerdings nicht zu sehen, da er weiter oben die beiden senkrechten Profile mit der Wand verbindet. Es gibt zudem keine Kältebrücke und unser kleiner Hilfsrahmen verdeckt einerseits die Hebelage und bildet auf der anderen Seite die Möglichkeit große Kleiderhaken, ein Staufach oder sogar ein Kinderbettchen daran zu befestigen. Die Küchenzeile im Hintergrund erhielt ein weiteres Staufach, von denen man nie genug haben kann. Wir bevorzugen jeweils Fächer ohne Deckel oder Klappe, da so nichts scheppert, offen im Weg rum steht, den Inhalt unsichtbar macht, eine Hand zum Öffnen erfordert und einfach leichter baut. Lediglich bei den Sitzbänken möchte ich einen Verschluss haben. Da stört er nämlich gar nicht. |

|

Die neue Sitzgelegenheit im ausgebauten Zustand von innen. Die Befestigung an der Küchenzeile erfolgt mittels Luftfahrt-Einnietmuttern und versenkten Edelstahlschrauben. Das Blech habe ich dazu eingezogen, da die Blechstärke einer gewöhnlichen Senkung nicht stand halten würde. Die Duralwinkel sind mit dem Alublech ebenfalls mit Senknieten verbunden und mit Knotenblechen versehen. Diese Basteleien machen mir immer besonderen Spaß. |

|

Wieder suchte ich vergebens nach geeigneten Schnappverschlüssen. Leider gibt es da nichts auf dem Markt, was meinen Vorstellungen entspricht. Auch nach einiger Recherche im Netz bin ich nicht fündig geworden. Also bleibt nur das Teil selber bauen. Leider verschlingt das einen ganzen Tag, bis alles funktioniert. |

|

So sieht nämlich jetzt der Schlafplatz

von unserer Kleinen aus. Wir können sie gut von unserem Bett aus sehen und sie

liegt genau auf unserer Höhe. Der Durchgang nach draußen ist zwar etwas eng

geworden, mit ein wenig Übung geht aber auch das. Auf diesem Bild ist auch

die Wandbefestigung gut zu sehen. Selbstverständlich besteht alles aus

hochfeinem Dural und ist nach Luftfahrtnorm vernietet. Das gebrauchte

Massivholzbettchen gab es günstig im Internet. Selber bauen lohnt hier nicht,

da die Teile ganz ordentlich sind. Den passenden Bezug in den Ullimog-Farben nähte uns, wie alle Ullimog Textilien, meine Schwiegermama.

|

|

Nachdem der TÜV nun 5 Jahre ein Auge zu

gedrückt hat, bestanden die Beamten dieses Jahr auf die erforderliche

Prüfung der Gasinstallation. Der ganze Einbau entspricht zwar den Vorgaben

des 607-Arbeitsblattes, war aber bisher nicht abgenommen worden. Über Sinn

und Zweck dieser zusätzlichen Abnahme lässt sich streiten. Auch ob die

Angelegenheit überhaupt in den Zuständigkeitsbereich der Fahrzeugprüfung

fällt, ist umstritten. Dicht ist der ganze Kram, denn das Manometer zeigt

bei abgedrehter Flasche über Wochen Gasdruck an. Aber einem TÜV-ler

erklären, was er darf und was nicht ist keine gute Idee......und schließlich

wollen wir mit der Kleinen in dem Koffer schlafen. Fähren und Campingplätze

können theoretisch die Aufnahme verweigern, wenn die Gasanlage ungeprüft

ist. Mir ist allerdings kein Fall bekannt, wo davon Gebrauch gemacht wurde

und wir waren auch schon mehrfach mit dem ungeprüften Ullimog auf der

Norröna. Da gab es ein Gasaufkleber und fertig. Kurz und gut ich habe mich breitschlagen lassen und 30€ alle zwei Jahre gehen bei dem Hobby sowieso im Rauschen unter. In zwei Jahren gibt es für den Betrag womöglich gerade mal 10l Diesel und das reicht noch nicht zum Anlassen.......... Nach gut 2 Stunden Durchsicht stand die Prüfung der Dichtigkeit an und der Prüfer klemmte seine Einrichtung an die Anlage und drückte alles mit 150mbar ab. "Die Anlage ist nicht dicht" meinte er als sich der Zeiger langsam Richtung Null bewegte. Er fing an meine Schneidringverschraubungen mit Lecksuchspray einzusprühen. Als er kurz nicht schaute, nahm ich die Dose und nebelte seine Prüfeinrichtung ein und siehe da, sein eigenes Gerödel war undicht. Er schob verständlicherweise den Hals, rief beim Hersteller an und beschwerte sich umgehend und lautstark. Später stellte er aber die Bescheinigung aus und der Ullimog bekam die Plakette. Ich hatte auch den Eindruck, dass er sich mit Gasinstallationen gut auskannte und durchaus wusste woran er ist. Das Bild zeigt den Flaschenkasten mit Bodenentlüftung und mit flexibler Dichtung. Im Ullimog ist kein Möbel gleichzeitig mit dem Boden und der Wand verschraubt und daher ist das nicht ganz einfach. |

|

Unsere Tochter war gefühlt "über Nacht" der 90 cm Krippe entwachsen. Daher brauchte es eine neue Schlafgelegenheit. Unser spontaner Rügen Urlaub 2014 lieferte die Deadline. Aus Resten baute ich die neue Kinder Bettkiste, die Körperlängen bis 120 cm zulässt. Sie besteht aus 3 mm Pappelsperrholz und nur die belasteten Teile wie Rahmen, Tragegriffe und Ecken, sind stärker ausgeführt. Damit ist sie sehr, sehr leicht ausgeführt. Das Teil wird nur eingehängt und es passt eine normale Kindermatratze hinein. Mal schauen wie lange diese Lösung hält. |

| Der Ullimog als Versuchsträger | |

|

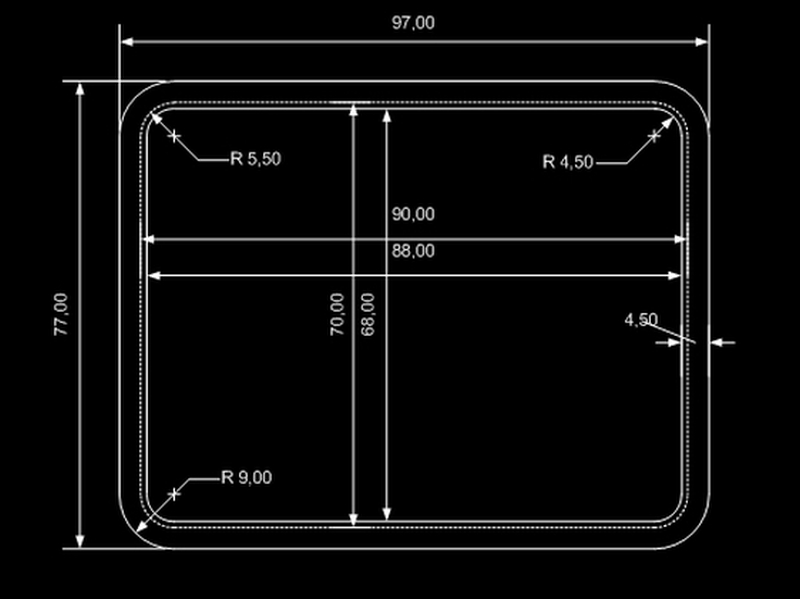

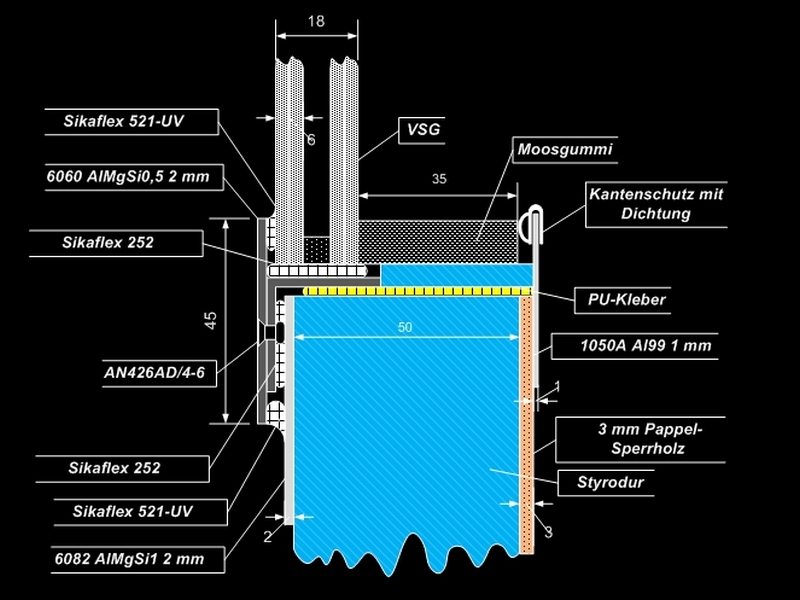

Angesichts der neuen Familiensituation, wir sind

jetzt zu viert, geht es nun darum den Ullimog zu einem Viersitzer umzubauen.

Aus diesem Grund wird es einen neuen Koffer geben und solange fungiert der

alte Wohnkoffer als Versuchsträger des geplanten Konzeptes. Ich möchte in der Wohnkabine zwei Sitzplätze realisieren. Die kommen aus diversen Gründen nach vorne rechts in den Koffer. Wichtig ist mir die gute Sicht aus der Kabine, denn hinten sitzen soll sich anfühlen wie Eisenbahn oder Omnibus und nicht wie Bullauge von Segelyacht. Das Fenster wird also groß und weil es im Wohntrakt ist, möchte ich Isolierglas einsetzen. Es soll keinen breiten Rahmen bekommen und nicht zu öffnen sein. Das schafft mehr Durchblick, weil der Rahmen dünn (2 cm) werden kann. Außerdem wird es so Teil der Struktur, es übernimmt Festigkeit und Steifigkeit des Koffers. Zu guter Letzt bleibt es zu, egal wie viele antiautoritär erzogene Kinder daran herumfingern und Ihre Händchen in den Verkehr halten wollen. Der Burgfaktor soll auch erhalten bleiben und bei einem so großen Ausschnitt, sollte das Fenster einbruchsicher werden. Das ist jetzt kein Angstding aber Bärensicher soll der Koffer schon sein. Wir wollen auch nach Finnland...und Kanada. Die Festigkeit und Einbruchsicherheit von starkem Polycarbonat halte ich für ausreichend. Leider sehe ich hier Makrolon (und andere Kunststoffe) nicht wirklich als mögliches Material, weil sie optisch nicht schön sind. In meinem Flieger habe ich eine (sehr hochwertige) Polycarbonat-Haube und die muss nach jedem Flug gepflegt werden. Nass machen (Wasser) und abwischen geht gar nicht. Der Staub in der Luft und in Textilien, die mit damit in Berührung kommen, machen Acryl / Plexiglas mit der Zeit stumpf. Außerdem haben die Dinger öfter Schlieren, wenn man genau guckt. Auf meinen albernen pinseligen Seitz-S4 Fenstern sehe ich jeden Pistentag und der Sandsturm von 2012 ist auch noch da. Das lasse ich mir für ein Wohnmobilfenster / Lichtschacht und für kleine Öffnungen noch gefallen. Aber wenn die Landschaft draußen vorbeifährt, dann möchte ich bitte maximalen, dauerhaften und ungetrübten Durchblick. Zulassungstechnisch bedingt existieren für Kraftfahrzeuge hier zwei Optionen. ESG , Thermisch vorgespanntes Glas, auch Krümelglas genannt. Es ist kratzfest, leider aber auch praktisch ohne Aufwand zu knacken. Die Mindeststärke liegt bei 4 mm. Zuschnitt ist sehr teuer. VSG, Verbundglas mit Folie dazwischen. Es ist kratzfest und sehr, sehr stabil und nicht einfach zu knacken. Die Mindeststärke liegt bei 6 mm. Zuschnitt kann jeder Glaser. Aus beiden Technologien müsste jeweils ein Isolier-Doppelglas gebaut werden, was das Gewicht jeweils verdoppelt. Nun das Dilemma: Meine Scheibe misst 700 x 900 mm und würde aus VSG inklusive Rahmen und Doppelfeature etwa 20 kg wiegen. OK, der Wandausschnitt wiegt rund 4 kg und das kleine, vorhandene Seitz-Fenster wiegt ebenfalls 4 kg. Beides entfällt natürlich. Also kostet mich das große Glasfenster unterm Strich 12 kg. Die Beschussklasse 2, die mir der Glaser bescheinigen würde, ist mir nicht ganz so wichtig. |

|

,  |

|

| Der Einbau des selbstgebauten Fensters in unseren Ullimog-Wandaufbau ist folgendermaßen geplant. | |

|

|

|

Der Fensterbau beginnt mit der Schablone für den Glaser. Die OSB-Platte habe ich schlicht abgegeben und drei Tage später das fertige Produkt erhalten. Die Radien in den Ecken, auf die ich nicht verzichten möchte, machten einen Schablonenschnitt erforderlich. |

|

Die neue Norröna-Inerregio-Doubble-Ass-Scheibe. Das Moped ist ganz schön schwer. Die Glaser haben zwischen die 6 mm VSG-Scheiben einen Abstandhalter geklebt und alles mit einem umlaufenden, schwarzen Primer-Rand versehen. Das erleichtert dann das Einkleben in den Alurahmen, den ich nun bauen muss. Ein Stempel für den TÜV ist auch drauf. |

|

Der Rahmen besteht aus einer Aluminiumplatte, aus der der Fensterausschnitt nochmals komplett ausgeschnitten wird. Umlaufend bleibt nur ein 45 mm breiter Streifen übrig, der aber nicht unterbrochen ist. |

|

Die Glasschablone ist auch beim Rahmenbau ein große Hilfe. Auf den Rahmen werden Alu-Profile genietet. Mit 3 mm Abstandsstreifen, die ich aus Styrodur ausschnitt, garantiere ich den umlaufenden Spalt für den Kleber. Hier wird die Scheibe später eingeklebt. Der Abstand ist wichtig um die Unterschiede bei der thermischen Ausdehnung abzufangen. Der Schaum lässt sich auch prima um die "Ecken" biegen. Hier wird noch ein Blech dem Radius folgen. So wird der Verbund richtig stabil. |

|

Der fertig gebohrte Rahmen ist nun exakt auf die Scheibe angepasst. Ich werde Ihn mit Senknieten verbinden. Diese lassen sich mit nassem 600 er Schleifleinen so in die Oberfläche schleifen, dass nach der Pulverbeschichtung praktisch nichts mehr zu sehen ist. Jedenfalls geht das Ding jetzt zum Schwarzmachen und ich habe Zeit für den Ausbau des alten Fensters und den Wandausschnitt. |

|

Das alte Fenster hatte ich mit Sikaflex-521-UV

abgedichtet. Das Zeug war nach 12 Jahren noch richtig zäh, klebte stark und

hielt dicht. Es war aber zu festzustellen, dass dort wo die Sonne ständig

hinkam, doch eine gewisse Veränderung des an sich UV-stabilen Zeugs vorlag.

Die außen liegenden Klebenähte ließen sich mit der Drahtbürste entfernen.

Überall wo die Sonne nicht hingekommen ist, war das Material deutlich

widerspenstiger. |

|

Der Wandausschnitt wog doch etwas mehr, was an dem

Stahlstück des Rahmens lag, welches durchtrennt und entfernt werden musste.

Als ich das Seitz-Fenster in der Hand hielt, habe ich es doch mal gewogen . Das olle 80 x 40 cm Ding wiegt tatsächlich 6,5 kg. Das ist für so einen Haufen Antiqualität schon nicht undreist. Auch der Wandausschnitt brachte inklusive Rahmenteil ebenfalls 6,5 kg auf die Waage. An der Gewichtsfront wird es also nicht den befürchteten Durchbruch des Feindes geben. Der Ausschnitt selbst war mit der Stichsäge kein Problem. Um die Außenhaut mit dem Fuß der Stichsäge nicht zu verkratzen klebte ich die Wand ab. Der Haupttrick beim schneiden von starkem Aluminium bleibt aber das Holzsägeblatt. |

|

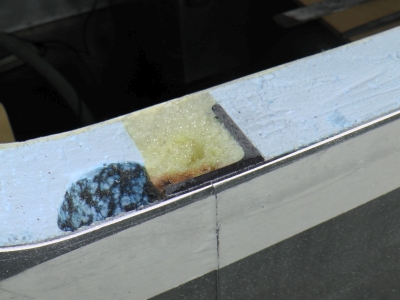

Da ich mich beim Kofferbau ausgiebig mit Kontaktkorrosion beschäftigt habe, interessierte mich natürlich die Verbindung zwischen der 2 mm Außenhaut aus Aluminium und dem Stahlrahmen. Der Verbund hat inzwischen fast 12 Jahre auf dem Buckel und meistens war der Unimog im Freien abgestellt. Ich war einigermaßen überrascht, dass praktisch keine Alterungspuren festzustellen waren. Alle Niete waren fest und dicht, der Kleber und die Grundierung hielten gut. Ich hatte einige Mühe das ausgesägte Wandstück in seine Einzelteile zu zerlegen. |

|

Diese Stelle bereitete mir die meisten Probleme bei dem Wandausschnitt. Den Stahlprügel schaffte die Stichsäge dann doch nicht. Mit dem Sägeblatt alleine dauerte die Angelegenheit zu lange. Also schnappte ich mit die Flex und schrubbte das Teil durch. Natürlich verwendete ich dabei eine dünne Scheibe, aber flexen ist immer irgendwie grober Mist. Die Schaumisolierung hat durch die Hitze und die Funken etwas gelitten, aber im Großen und Ganzen bin ich zufrieden. Die Schnittflächen werden noch sauber entgratet und mit Zinkspray versiegelt. Der nächste Koffer wird kein Stahl mehr brauchen. |

|

Das neue Fenster klebte ich auch mit Sikaflex ein. Die umlaufende Dichtung besteht aus Sikaflex 521-UV. Mit ein wenig Übung und dem hervorragenden "Tooling-Agent", einer Glätt-Flüssigkeit, bekommt man wirklich gute Fugen und Oberflächen hin. Sowohl die Innenfuge, als auch die Außenfuge sind überraschend gut und gleichmäßig geworden. Letztendlich waren 5 Klebegänge nötig, um das Fenster richtig einzukleben. Sikaflex härtet nicht bis auf eine beliebige Tiefe durch. Ist ein Auftrag zu dick, so wird das Material möglicherweise innen nicht fest. Das ist stets zu bedenken. |

|

1.

Fensterscheibe kleben. Dabei lag das Fenster auf dem Tisch und

der Alurahmen wurde von oben aufgesetzt. 2. Das so fixierte Fenster wurde nun mit der kosmetisch einwandfreien, dichtenden Innennaht versehen. 3. Nun füllte ich den Zwischenraum zwischen den Scheiben und dem Rahmen auf. 4. Das Fenster kommt in den Aufbau. Die Setzköpfe der Niete bestimmen die Andrückposition. 5. Die kosmetische und dichtende Außenfuge, wie im obigen Bild gezeigt, wird hergestellt. Das Fenster ist nun Teil der Struktur, steift den Koffer aus und kann, ähnlich einer eingeklebten Autoscheibe, auch Kräfte aufnehmen. Versuche haben gezeigt, dass die Scheibe nur mit sehr viel Gewalt entfernt werden kann. Sikaflex kann ordenlich Energie aufnehmen und bleibt elastisch. Selbst mit einem großen und schweren Hammer, braucht es mehrere kräftige Schläge, hier einen Erfolg zu erzielen. So ein Hammer müsste zudem ordentlich über Kopf gehoben werden und dann wird es echt schwierig. |

|

Das neue Selbstbau-Fenster aus Glas macht sich ganz gut und der Durchblick ist genial. Es sieht so aus, als ob es nie anders war. |

| admin@w1129b00m.homepage.t-online.de | |

|

|

|

|

|

|

Der Panoramablick am Frühstückstisch ist natürlich cool und Fine findet es prima Ihr Näschen nachts an das Teil zu drücken und in die Dunkelheit zu starren. Wir waren mal wieder Waldcampen im Spessart und haben Irrlichterketten aus Knicklichtern im Wald aufgehängt und gezählt wie viele bei "Licht aus" zu sehen sind. Ich habe mir dabei mit Bockbier am Tisch ordentlich einen auf die Lampe gegossen. Was mich etwas stört ist die Einsicht von Außen. Nackig im Mog rumrennen geht jetzt nicht mehr so hemmungslos wie früher. Irgendwie sieht es wirklich wie im Zugabteil oder in einer Norröna-Kaboine aus, aber das wollten wir so. Fenster die Teil der Struktur sind, haben immer Radien. Flugzeugfenster sind da ein gutes Beispiel. Keiner, der etwas von tragenden Außenhäuten versteht, schneidet da eckige Durchbrüche rein. |

|

|

|

|

So, nun beginnt ganz dreist der Umbau der vorhandenen Kabine in Richtung

"Alternativer Sitzplatz zu Personenbeförderung im Wohnaufbau". Nur so

abenteuerlich wie in vielen Weißwarefahrzeugen mache ich das nicht.

Unser Unimog hat schließlich einen integrierten Stahlrahmen, der als

integrierter Überrollkäfig konzipiert wurde. Dieser Rahmen ist zwar schwer

und der Hauptgrund dafür, dass unsere Kabine über 500 kg wiegt, aber er hat

auch seine Vorteile. Die Kräfte, die im Crashfall an den Anschraubpunkten

der Sitze entstehen, leitet dieses stabile Gestell hervorragend in den

Fahrzeugrahmen. Pro Gurtbefestigung und Sitzplatz sind hier Kräfte bis 20 KN

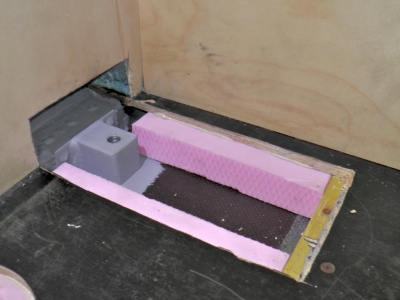

einzuleiten. Mehr macht keinen Sinn, denn dann sind die Verletzungen, die aus den

Rückhaltekräften des Gurtes entstehen, zu groß. Der Ullimog besitzt eine Stahlgitterstruktur im Kabinenboden. Mit einer Lochsäge schnitt ich den doppelten Boden auf. Er besteht aus zwei 9 mm Siebdruckplatten und präsentierte sich nach 12 Jahren trocken, sauber und rostfrei. An den nun freiliegenden Träger schweißte ich einen 30 mm Stahlzylinder, der vorher ein durchgehendes 12 x 1,5 Gewinde bekam. Damit möchte ich später die Sitzbank befestigen. Nach dem schweißen pinselte ich alles wieder mit Rostschutzgrundierung an. Ich hatte sogar den alten originalen Farbeimer von früher noch herumstehen. Später wird das Loch wieder mit einer Siebdruckscheibe verschlossen. Hier lässt sich ein Schnittrest verwenden der ohne den zentralen Bohrer ausgesägt wurde. Leider sind die Bohrungen nicht ganz konzentrisch, daher half ich mir mit einem kleinen gedrehten Hilfswerkzeug, dass eine Schreiner-Dübelspitze aufnehmen kann. So lässt sich die Mitte für das 13 er Loch perfekt treffen. |

|

Die Krafteinleitung in der Kofferecke funktioniert fast genau so. Die

Ausschneidearbeiten fallen aber etwas aufwendiger aus. Ich schweißte einen

Stahlwinkel auf den Käfig. Dieser erhielt einige Bohrungen um das

Punktschweißverfahren zusätzlich auszunutzen. Das Konstrukt kann damit um

die 50 KN, mehr oder weniger in alle Richtungen. Etwas fummelig war die Brutzelei da unten in der Ritze schon, aber am Ende hat das besser

hingehauen, als ich zunächst gehofft habe. Natürlich wurde auch hier wieder

mit Originalgrundierung

nachgestrichen. Um den Boden wieder standesgemäß zu verschießen, klebte ich

zwei Styrodurstreifen ein, auf denen später das Flickstück verklebt wird.

Den Spalt fülle ich, wie bei den runden Ausschnitten, mit Sikaflex auf. Diese Herangehensweise erlaubt es mir, den Unterboden des Koffers nicht zu durchbohren. Die Gewinde werden so zu Sacklöchern. |

|

Die original Gurtschlösser der Touran-Sitze hatten keine Gurtschlösser mehr. Das liegt an der Pyrotechnik, die der integrierte Gurtstraffer besitzt. Die dürfen dann nicht mehr so einfach verkauft werden und daher schneidet der Anbieter die Dinger häufig ab. Ich erwarb im Netz einen der vielen angebotenen Nachrüst-Komplettsets. Die möchte ich nun mit den originalen Beschlägen für die textilen Schlaufen verbinden. |

|

Um eine Schädigung des Kunststoffgehäuses zu vermeiden, packte ich das Schloss mit Abdeckband ein. Das Bild zeig eine erste Heftung um die Schweißbarkeit beider Stähle zu verifizieren. Sie ließen sich bestens schweißen. |

|

Richtig trauen tu ich der Sache aber erst nach einer kräftigen Punktschweißung. Das vormalige Fenster für die Gurtschlaufe eignet sich dafür hervorragend. Selbstverständlich komplettierte ich auch die Naht aus dem Bild zuvor. Die 20 KN macht das Ding ganz locker. Ich traue der Verbindung selbst wenn es möglicherweise unzulässig ist, solche Arbeiten an derart delikaten Baugruppen durchzuführen. Im Zweifelsfalle überzeugen mich Newton und nicht Paragraphen. |

|

So sieht das fertig lackierte Bauteil nach dem Einbau aus. An Gurtschlössern finden sich im KFZ Bereich oft so spezielle Schrauben mit seltsamen 7/16 UNF Gewinden. Selbst in den VW Sitzen stecken entsprechende Anschweißmuttern. |

|

Beim Anblick dieses Bildes erlebte ich ein richtiges Déjà Vue.

Wer sich die Mühe mach und mal unter

Restauration nachschaut, der wird im Baubericht ein ähnliches

Sitzgestell finden. Jenes baute ich damals anlässlich der Geburt unserer

Tochter. Nun baue ich dieses für unseren neuen Kleinen, unseren Sohn. Ich versuchte so

viel wie möglich zu übernehmen, weil sich die Konstruktion gut bewährt hat.

Im Gegensatz zu den Vorgänger liegt sie nun nicht mehr auf dem rohen Estrich. Inzwischen habe ich

ebenfalls die Terrasse plus Geländer fertiggebaut. Das Bild zeigt das Gestell frisch beschichtet in der Abendsonne auf dem rohen Estrich unserer Terrasse. Da freut sich der Papa und hat sich auch gleich ein Bier aufgemacht. |

|

Hier sieht man das neue Sitzgestell mit Gurten an seinem zugedachten Platz im Ullimog. |

|

Das Verschließen Löcher im Boden betrachte ich als gelungen. Gut zu erkennen ist die andere Farbe der neuen Siebdruckscheibe. Ganz nebenbei sind solche Siebdruckböden praktisch unzerstörbar. Wenn ich daran denke was unser nackter Boden, der nie einen Belag erhielt, in den Jahren alles mitgemacht hat...wenn das Zeug nur nicht so schwer wäre. |

|

Hier beginnt die Umsetzung meines nächsten Projektes, dem Klapptisch. In der

Tat ist hier wenig Platz vorhanden und wir benötigen einen Tisch, der

möglichst 4 Personen Platz bietet. Er darf im Fahrbetrieb nicht stören und

muss vollständig in der Wand verschwinden. Er muss Ratz-Fatz und ohne viel

Aufwand installiert und wieder eingeklapt sein. Es muss mit einer Hand gehen

und darf maximal 2 Sekunden dauern. Es darf kein Werkzeug nötig sein und die

Kräfte dürfen auch Josefine, nunmehr 5 Jahre alt, nicht überfordern. Er darf keine

zusätzlichen Herumklappaktionen von anderen Bauteilen erfordern.

Selbstverständlich stelle ich auch an den Leichtbau höchste Ansprüche, wobei

Festigkeit und Solidität nicht leiden dürfen. Die Lösung ist ein Klapptisch, der in zwei Stufen funktioniert. Auf dem Bild ist der Wandausschnitt zu sehen, der hierfür erforderlich ist. |

|

Für diese Sammlung von Aluminiumbeschlägen brauchte ich einen ganzen Tag. Ich

durchforstete das Interblöd nach entsprechenden, fertigen Teilen und war mit

keinem Angebot wirklich zufrieden. Die besseren Teile nahmen leider zu viel

Platz ein und etwas wirklich gutes fand ich wieder mal gar nicht. Ich

lege großen Wert darauf, dass Baugruppen, die permanent Reibung abkönnen

anständig gelagert sind. Damit meine ich Messinglager und Messingbolzen an

Rastmechanismen. Dann müssen diese nur minimal geschmiert werden. Das konnten

selbst die Edelstahlbeschläge aus dem Yachtzubehör nicht. Zudem wollte ich eine Mechanik entwickeln, die den selben Rastmechanismus sowohl für das Aufstellen wie für das Verstauen des Tisches verwendet. Das ist Leichtbau und das gibt es so leider nirgends zu kaufen. Da bleibt nur der Selbstbau. |

|

Das Bild zeig das Anpassen des Klavierbandes, welches die Tischplatte teilt. Selbstverständlich stammt es aus dem Luftfahrtbedarf und ist extrem leicht und sehr stabil. Die Alulegierung übertrifft die Festigkeit der gängigen Stahlklavierbänder. Wichtig ist die genaue Positionierung, da darf nichts anbrennen. |

|

So sieht der teilweise ausgeklappte Tisch aus. Ein gefrästes Luftfahrt-Klavierband ist kältebrückenfrei mit der starken Außenhaut wasserdicht vernietet. Es ist so stark, dass es an Flugzeugen sogar für belastete Strukturen zugelassen ist. Die Tasche verfügt im Gegensatz zu der 50 mm dicken Außenhaut noch über 10 mm Schaumisolierung. Folglich beträgt die Reststärke des Tisches im eingefahrenen Zustand weniger als 40 mm. |

|

Hier ist der vollständig ausgefahrene Tisch zu sehen. Mit kleinen eingeklebten Neodym Magneten halte ich die beiden Flächen ein- bzw. ausgeklappt. |

| Und so sieht die Ecke jetzt aus. Ein neu eingebautes Rollo bietet bei Bedarf Sichtschutz und Dunkelheit. Wenn die Durchgangsklappe geöffnet ist, dann funktioniert auch die Kommunikation mit dem Fahrerhaus. Die zusätzlichen Sitzplätze sind von dem Führerhaus nicht so isoliert, wie das vielleicht erscheinen mag. Es fühlt sich noch nicht wirklich an wie im Minivan oder PKW, aber Ulli fand es prima. | |

|

|

|

Als ich Josefine nach Ihren Ideen und Vorstellungen für Ihren neuen Schlafplatz fragte, malte sie ein Bild und erklärte mit nicht wenig Bestimmtheit die Zeichnung. "Ich möchte ein Haus für meinen Dei (Kuscheltier) und ein Loch für meinen sprechenden Stift (Tip-Toy Aktivspielzeug). Und ein Licht brauch ich auch und das muss in allen Farben leuchten können". |

|

Es gibt haufenweise RGB LED-Ketten die sich hierfür eignen. Ich erwarb ein 12V System mit Infrarot Fernbedienung. Da geht sogar Lila und Pink und Blinken und automatisch die Farbe wechseln kann die Kette auch. Die Fernbedienung klebte ich auf das Kuscheltierfach. |

|

"Pappa ich hab mal Deine Lieblingsfarbe eingestellt". |

|

Ulli wollte

ein Küchenregal haben, damit sie nicht immer alles aus unseren offenen

Staufächern am Fahrzeugboden rausholen muss. "Am besten hier" sagte sie und

zeigte auf die Innenseite unserer vorderen Dachschräge. "Da kommt dann der Babybrei für den Felix und das Mehl für die Pfannkuchen rein" bestimmte sie.

So schlecht war die Idee gar nicht, nur die hohe Position gefiel mir nicht

und daher machte ich mir intensiv Gedanken um eine leichte Lösung. Es wird keine Klappen, Türen, Scharniere und erst recht keine Auszüge an unserem neuen Stau-Dingsbums geben. Es muss absolut pistentauglich sein und darf nicht den wenigen Platz im Ulliumog einschränken. Am folgenden Tag kam Ulli mit einem Haufen 50er-Jahre Blechkisten aus dem Internet um die Ecke. Sie schwärmte von den Dingern und so kam mir auch die Idee: Ich werde gar keinen Schrank und kein vielseitiges Stau Fach bauen. Es wird lediglich eine Wandhalterung für die Blechkisten geben. Die Kisten sind also selber das Regal. Diese Lösung wiegt komplett nur 840 g. Selbstverständlich ist eine vernünftige Befestigung in unserem Wandaufbau wichtig. Ich schnitt einen Besenstil in 40 mm lange Stücke und klebte diese mit PU-Kleber in den Wandschaum. Das Brett wurde mit vier Spax durch die Holzzylinder verschraubt und obendrein mit PU-Kleber auf das dünne Wandholz geklebt. |

|

So sieht das dann fertig aus. Die Gummibänder halten nicht nur die Dosen fest, sondern sorgen auch für einen immer geschlossen Deckel. Die Gummischnüre mit Durchmesser 6 mm werden unten über eine Holzschraube mit großem Kopf geschlagen. Um die Bänder zu schonen, befindet sich auf dem Gewinde der Schraube noch ein kleines Stück Kunststoffschlauch. |

|

Bei der Gelegenheit noch ein Bild unseres Espressokannenhalters. Der wiegt nur 85 Gramm und ist ebenfalls nachweislich pistentauglich. Ein kleiner Vorteil besteht auch in der Möglichkeit, selbst eine heiße Kanne dort abzustellen. |

|

So wird dann die 6-Tassen Kanne festgehalten. Diese Lösung hat kein Display, keinen Stecker, keine verschimmelten Plastikleitungen, keine Pumpe und braucht auch keine Bestellclub-Munition aus dem Interdoof. Aber was am wichtigsten ist, sie macht guten Kaffee. |

|

Wieder einmal

meldete sich Ulli mit einem Anliegen. Sie wollte eine einfache Gelegenheit

Ihre Klamotten unterzubringen, wenn Abends ins Bett gehüpft wird. In der Tat

sah das dann im Unimog immer aus wie in einem Kleidersammlungscontainer. Mit zwei

Erwachsen, von denen einer gedient hat und immer brav seinen Alarmstuhl

packt, mag das gerade noch funktionieren. Mit einem Kleinkind und einem Baby

sieht das anders aus. Ich wollte aber keinen Kleiderschrank, der im Weg

steht und viel zu viel Gewicht hätte. Gepäcknetze sind eine gute, leichte

Lösung, aber irgendwie haben die mich optisch nicht angesprochen. Nun, es fanden sich diese Textilregale, denen wir eine Chance geben wollten. |

|

So befestigte

ich die Textilregale an der Wand. Unten gibt es noch selbstklebende

Klettbänder, die das Herumbaumeln verhindern werden. Das Konstrukt hat sich als absolut pistentauglich herausgestellt. |

|

Eine offene Lagerung von Gegenständen, die man häufig braucht ist mir persönlich mehr wert als eine aufgeräumte, zugeklappte Fassade von Schränken. Keine Profiküche hat Klappen oder Türen. So soll das auch hier sein, wenngleich wir vollendete Amateure sind und bleiben. |

|

Hier brachte

ich dann den sperrigen Eispickel unter. An dem Teil kann man sich schon doof

stoßen, daher erhalten solche Gegenstände immer einen designierten Platz.

Wer jetzt hinten in unseren Unimog reinschaut, der muss ja vermuten ,dass

sich im inneren ganz verwegene Eiswasserfall-Kletterer befinden, die in

jedem Fall Extremsport- bzw. Abenteuerwartend sind. Aber nicht jeder, der

Ausrüstung herumfährt und offen zeigt, ist in der Lage selbige auch zu

gebrauchen. Nun ja, im Ansatz ist uns das Mitführen dieses Mopeds gestattet, würde ich sagen. Die Halterungen bestehen aus 19 mm Buchenmultiplex-Holz. Die Befestigung machte ich mit 5 mm Gummischnur, wie schon bei dem Stativ im Hintergrund. Statt einer Schlaufe, die dann in über einen pilzförmigen "Knubbel" gezogen wird, mache ich in das Ende der Schnur gerne einen Knoten. Der hält die stets leicht gespannte Schnur dann in einem kleinen Schlitz, der auch nur 5 mm breit ist. |

|

Im Zuge einer kleinen Restauration, die nun nach einigen Jahren anstand, verpasste ich dem Küchenschrank eine Klappe für die Gasflasche. Die Demontage der Aluminiumverkleidung war zwar immer möglich, nahm aber immer viel Zeit und Nerven in Anspruch. So geht das deutlich entspannter. Der Deckel besteht aus 1,5 mm Aluminiumblech, welches mit 0,8 Dural-Winkeln versteift wurde. Unten greift eine aufgenietete Leiste in die Kante des umlaufenden Rahmens, der den Deckel bündig in der Oberfläche verschwinden lässt. Oben verwendete ich eine ganz einfaches Kugelschnappschloss aus dem Baumarkt. |

|

So sieht das dann von außen aus. Theoretisch könnte man die ganze Sache auch komplett gas-dicht ausführen. Die Griffmulde ist ebenfalls vollständig versenkt. An dieser ecke möchte ich gar nichts herausstehen haben, noch nicht einmal Scharnierbänder. Die umlaufenden Nietreihen unterstreichen natürlich auch den Flugzeug-look, auf den ich so stehe. |

|

◊◊◊ |

|

|

|

|

Die Beleuchtung eines (mobilen) Heimes spielt bei der Wohnlichkeit und bei

der Gemütlichkeit eine entscheidende Rolle. Wir campen öfters mit den

Kindern im Wald und da ist das helle, warme, saubere Zimmer in der dunklen,

kalten Einsamkeit einfach da, wo sich alle wohl fühlen. Für mich gibt es

nichts schöneres als mit der Familie dies zu erleben. Wir hatten den Anteil

einer wirklich guten Beleuchtung beim Bau des Koffers zunächst unterschätzt.

Wir konzentrierten uns auf andere Dinge, surften kurz nach Spots und

Strahlern, verglichen die Eigenschaften und bestellten im Netz. So fuhren